Dal 26 settembre 2015 è in vigore la Direttiva ErP 2009/125/CE – Energy Related Products per tutti i motori elettrici e, conseguentemente, per i sistemi di ventilazione industriale.

È una Direttiva che, tramite regolamenti d’attuazione specifici, regolamenta i requisiti di eco-compatibilità nel design dei prodotti, per il miglioramento del 20% dell’efficienza energetica entro il 2020.

Dall’entrata in vigore, i fabbricanti potranno immettere sul mercato solamente ventilatori prodotti conformemente alla Direttiva ErP stessa, cioè con elevati standard di efficienza energetica.

La Direttiva ErP mira al raggiungimento degli obiettivi del Protocollo di Kyoto stabilendo, in sostanza, che:

- i prodotti interessati dovranno essere progettati in maniera eco-compatibile, secondo standard validi per tutta l’Unione Europea, come stabilito dal regolamento UE 640/2009;

- si dovrà avere un’informazione chiara e precisa sulle reali prestazioni energetiche dell’apparecchio (ventilatori industriali nel nostro caso specifico) e, quindi, sul risparmio economico conseguente all’utilizzo di apparecchiature conformi.

Il risparmio di energia, oltre ad un immediato beneficio economico per chi installa apparecchi o impianti a basso consumo, comporta una minore immissione di agenti inquinanti, in particolare CO2, nell’atmosfera.

Anche un produttore di ventilatori rivolti al settore industriale deve tenere conto di questi aspetti: Euroventilatori International produce sistemi di ventilazione che diminuiscono sia i costi di esercizio sia l’impatto ambientale.

È importante sottolineare come la Direttiva ErP ed il relativo Regolamento Europeo n. 327/2011 prendono in considerazione il ventilatore industriale nel suo insieme, dall’alimentazione dell’inverter (quando è compreso nel calcolo del rendimento obiettivo) al motore e alla girante. In questo caso, non è rilevante se il ventilatore funzioni come singola unità o se sia inserito come componente in un altro insieme o processo produttivo.

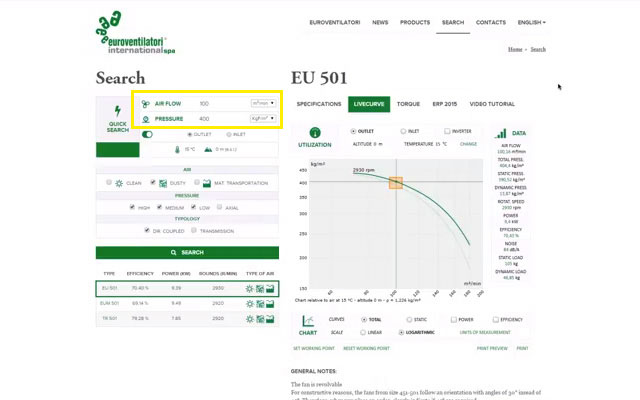

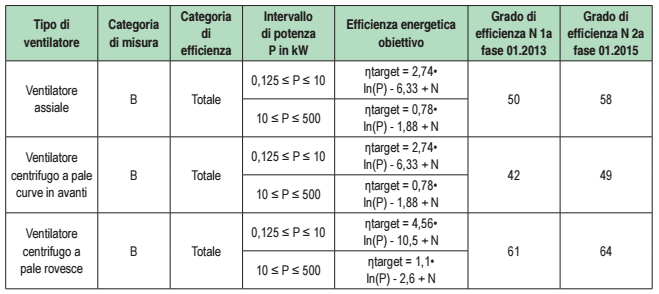

Il Regolamento 327/2011 stabilisce le modalità di applicazione della Direttiva in merito ai ventilatori con potenza elettrica di ingresso compresa tra 125 W e 500 kW e già dal 2013 ha previsto un limite minimo di gradi di efficienza energetica.

Il grado di efficienza indica quindi un parametro nel calcolo dell’efficienza energetica obiettivo di un ventilatore industriale, che dipende dalla potenza elettrica in ingresso nel punto ottimale di efficienza energetica.

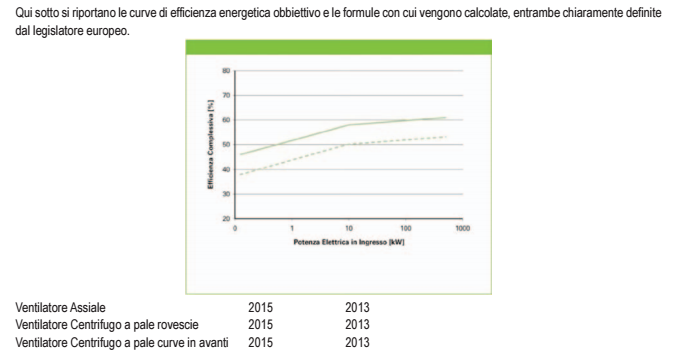

Dal 1° gennaio 2015, l’efficienza prevista deve essere ancora maggiore, come riportato in tabella:

Euroventilatori International, che produce ed installa il prodotto, ha il compito di fornire al cliente un ventilatore industriale che risponda a tutti i requisiti normativi e tecnici previsti: successivamente il supporto tecnico si occuperà, ogni volta che sarà necessario, di seguire il cliente fornendo l’assistenza tecnica necessaria per ogni esigenza.

Euroventilatori International riesce ad intervenire molto velocemente, potendo contare su un magazzino ricambi completo in ogni settore, una rete di tecnici altamente qualificati ed un sistema di trasporto che riesce a far arrivare in tempi estremamente rapidi il ricambio e l’operatore in loco.